کمپرسور دستگاهی است که برای فشردهسازی گاز یا هوا استفاده میشود. این دستگاه انرژی مکانیکی را به گاز وارد میکند و حجم آن را کاهش داده، در نتیجه فشار گاز افزایش مییابد. کمپرسورها در بسیاری از صنایع و سیستمهای تهویه مطبوع، سرمایش، گرمایش، و فرآیندهای صنعتی برای انتقال، ذخیرهسازی و استفاده از گازها بهکار میروند. انواع مختلفی از کمپرسورها وجود دارد، از جمله کمپرسورهای پیستونی، اسکرو، روتاری و سانتریفیوژ.

انواع کمپرسورها و کاربردهای آنها

کمپرسورها به دستگاههایی گفته میشود که برای فشردهسازی گازها (مانند هوا) و افزایش فشار آنها استفاده میشوند. انواع مختلفی از کمپرسورها وجود دارند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. در ادامه، انواع رایج کمپرسورها و کاربردهای آنها آورده شده است:

1. کمپرسور پیستونی

- نحوه عملکرد: این کمپرسورها با استفاده از حرکت رفت و برگشتی یک پیستون داخل سیلندر، گاز را فشرده میکنند. به این نوع کمپرسور، کمپرسور رفت و برگشتی نیز گفته میشود.

- کاربردها:

- در سیستمهای تهویه مطبوع صنعتی و خانگی

- کمپرسورهای هوای فشرده در صنایع مختلف

- در سیستمهای خنککننده و چیلرها

- استفاده در خودروها (کمپرسورهای AC ماشین)

2. کمپرسور اسکرو (حلزونی)

- نحوه عملکرد: کمپرسورهای اسکرو از دو مارپیچ (روتور) چرخان برای فشردهسازی گاز استفاده میکنند. گاز در میان این روتورها گیر کرده و فشرده میشود.

- کاربردها:

- در سیستمهای تهویه مطبوع و سرمایش صنعتی

- استفاده در صنایع پتروشیمی و شیمیایی برای فشردهسازی گازهای مختلف

- کمپرسورهای هوای فشرده در صنایع بزرگ

- استفاده در سیستمهای سرمایش مرکزی

- در سیستمهای تهویه مطبوع با بار متغیر

3. کمپرسور روتاری

- نحوه عملکرد: کمپرسور روتاری از یک روتور (چرخان) برای فشردهسازی گاز استفاده میکند. گاز در یک محفظه بسته فشرده میشود.

- کاربردها:

- در یخچالهای خانگی و صنعتی

- در سیستمهای تهویه مطبوع و سرمایش کوچک و متوسط

- در برخی سیستمهای کولرهای خودرو

- کاربرد در سیستمهای کوچک و میانه صنعتی مانند کمپرسورهای هوای فشرده

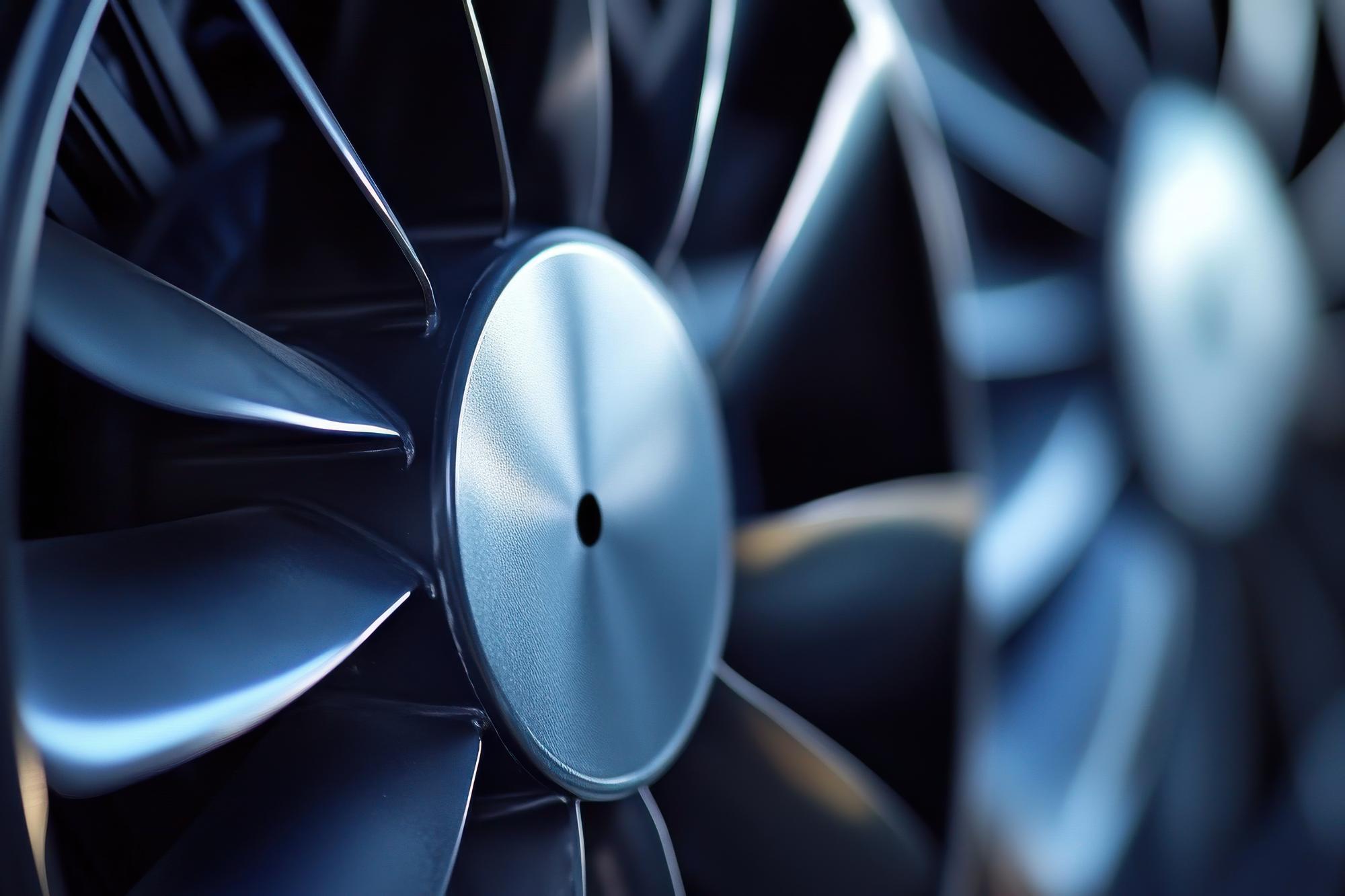

4. کمپرسور سانتریفیوژ

- نحوه عملکرد: این کمپرسورها از نیروی گریز از مرکز برای فشردهسازی گاز استفاده میکنند. گاز وارد کمپرسور شده و با چرخش سریع پرهها، سرعت آن افزایش یافته و سپس در جهت شعاعی به سمت دیواره کمپرسور هدایت میشود تا فشار آن افزایش یابد.

- کاربردها:

- در سیستمهای تهویه مطبوع صنعتی با ظرفیت بالا

- در فرآیندهای صنعتی که به فشار بالای گاز نیاز دارند

- در نیروگاهها و تاسیسات انرژی بزرگ

- استفاده در صنایع شیمیایی و پتروشیمی

5. کمپرسور پیستونی دو مرحلهای

- نحوه عملکرد: این کمپرسورها مشابه کمپرسورهای پیستونی معمولی هستند، اما از دو مرحله برای فشردهسازی گاز استفاده میکنند. این سیستم به گاز این امکان را میدهد که در دو مرحله فشرده شود، که موجب افزایش کارایی میشود.

- کاربردها:

- در سیستمهای برودتی با نیاز به فشار بسیار بالا

- استفاده در صنایع شیمیایی و گازی که به فشار بالا نیاز دارند

- کاربرد در برخی از سیستمهای تهویه مطبوع

6. کمپرسور جابجایی مثبت (Positive Displacement Compressors)

- نحوه عملکرد: این کمپرسورها گاز را در یک محفظه بسته محبوس کرده و حجم آن را کاهش میدهند. این فرآیند باعث افزایش فشار گاز میشود.

- کاربردها:

- در سیستمهای تهویه مطبوع و سرمایش

- کمپرسورهای هوای فشرده

- در صنایع فرآیندی که به گازهای فشرده شده نیاز دارند

7. کمپرسور اسکرول

- نحوه عملکرد: کمپرسور اسکرول از دو مارپیچ حلزونی برای فشردهسازی گاز استفاده میکند. یکی از مارپیچها ثابت است و دیگری حرکت میکند و گاز را به سمت مرکز فشرده میکند.

- کاربردها:

- در سیستمهای تهویه مطبوع کوچک و متوسط

- در یخچالها و فریزرهای صنعتی

- در تجهیزات تهویه مطبوع مرکزی

8. کمپرسور دیجیتال (کمپرسور اینورتر)

- نحوه عملکرد: این کمپرسورها از فناوری اینورتر برای تنظیم سرعت موتور و مصرف برق بهطور هوشمند استفاده میکنند. این قابلیت باعث میشود که کمپرسور انرژی را بهطور بهینه مصرف کند و عملکرد سیستم را مطابق با نیاز بار تنظیم کند.

- کاربردها:

- در سیستمهای تهویه مطبوع با ظرفیت متغیر

- در یخچالها و دستگاههای سرمایشی خانگی و صنعتی

- در سیستمهای تهویه مطبوع تجاری و صنعتی

نتیجهگیری

کمپرسورها بهعنوان قلب بسیاری از سیستمهای تهویه مطبوع، سرمایش و حتی صنایع گازی و شیمیایی عمل میکنند. انتخاب نوع کمپرسور مناسب بستگی به نیاز به فشار، ظرفیت، میزان مصرف انرژی، و کاربرد خاص آن دارد. این دستگاهها با توجه به تکنولوژیهای مختلفی که دارند، مزایا و معایب خاص خود را دارند و در صنعتهای مختلف میتوانند کارایی و عملکرد بهتری را ارائه دهند.

کمپرسورهای صنعتی: انتخاب صحیح برای فرآیندهای مختلف

کمپرسورهای صنعتی: انتخاب صحیح برای فرآیندهای مختلف

کمپرسورها نقش حیاتی در بسیاری از فرآیندهای صنعتی دارند. آنها به عنوان دستگاههای فشردهسازی هوا یا گازها، برای تأمین انرژی مورد نیاز در سیستمهای تولیدی، انتقال مواد، و تهویه مطبوع استفاده میشوند. انتخاب کمپرسور مناسب برای یک فرآیند صنعتی نه تنها میتواند به کارایی سیستم کمک کند، بلکه تأثیر زیادی بر کاهش هزینهها، مصرف انرژی، و بهبود عمر مفید تجهیزات خواهد داشت. در این مقاله، به بررسی نکات مهم در انتخاب کمپرسورهای صنعتی برای فرآیندهای مختلف پرداخته میشود.

1. انواع کمپرسورهای صنعتی

کمپرسورهای صنعتی را میتوان بر اساس اصول عملکرد و نوع گاز فشردهشده به دستههای مختلفی تقسیم کرد. هر نوع کمپرسور برای شرایط خاصی مناسب است و باید با دقت انتخاب شود.

الف) کمپرسورهای پیستونی

- ویژگیها: کمپرسورهای پیستونی بهوسیله حرکت رفت و برگشتی پیستون در سیلندر، گاز را فشرده میکنند. این کمپرسورها قادر به ارائه فشار بالا هستند و در سیستمهای صنعتی با نیاز به فشردهسازی هوا یا گازهای دیگر کاربرد دارند.

- کاربردها: مناسب برای فرآیندهایی که نیاز به فشار بالا دارند، مانند صنعت خودروسازی، کارخانههای نفت و گاز، و سیستمهای تهویه مطبوع با ظرفیت متوسط تا بالا.

ب) کمپرسورهای اسکرو (حلزونی)

- ویژگیها: این کمپرسورها از دو روتور مارپیچ برای فشردهسازی گاز استفاده میکنند. کمپرسورهای اسکرو دارای عملکرد بسیار نرم و کارآمد هستند.

- کاربردها: برای فرآیندهای صنعتی که به هوای فشرده با دبی بالا و فشار متوسط نیاز دارند. این کمپرسورها معمولاً در صنایع غذایی، داروسازی، و شیمیایی استفاده میشوند.

ج) کمپرسورهای روتاری

- ویژگیها: کمپرسورهای روتاری از روتورهای چرخان برای فشردهسازی گاز استفاده میکنند. این کمپرسورها برای کاربردهایی که به حجم هوای کمتری نیاز دارند، مناسب هستند.

- کاربردها: در صنایع کوچک و متوسط مانند یخچالها و تهویه مطبوع، و همچنین در سیستمهای تولید هوای فشرده با فشار پایین.

د) کمپرسورهای سانتریفیوژ

- ویژگیها: این کمپرسورها از نیروی گریز از مرکز برای فشردهسازی گاز استفاده میکنند و معمولاً برای سیستمهایی که به فشار بالاتر و دبی بیشتر نیاز دارند، مناسباند.

- کاربردها: در صنایع بزرگ مانند نیروگاهها، پتروشیمیها، و فرآیندهای تولید گاز و نفت.

2. ملاکهای انتخاب کمپرسور صنعتی مناسب

در انتخاب کمپرسور برای یک فرآیند صنعتی، باید چندین عامل کلیدی در نظر گرفته شود:

الف) نیاز به فشار و دبی

- دبی (Flow Rate): حجم هوای فشردهای که در واحد زمان نیاز است. کمپرسور باید قادر باشد این دبی را تأمین کند.

- فشار (Pressure): فشار مورد نیاز برای فرآیندها باید بر اساس نیاز دقیق فرآیند انتخاب شود. کمپرسورهای پیستونی و سانتریفیوژ معمولاً برای فشارهای بالا مناسبتر هستند.

ب) نوع گاز و ویژگیهای آن

- گازهای مختلف ممکن است ویژگیهای متفاوتی مانند ویسکوزیته، چگالی و دمای کاری داشته باشند که باید در انتخاب کمپرسور در نظر گرفته شوند. برای مثال، کمپرسورهای اسکرو برای گازهای روغنی مناسبترند.

ج) مصرف انرژی و بهرهوری

- مصرف انرژی کمپرسور تأثیر زیادی بر هزینههای عملیاتی دارد. کمپرسورهایی که از تکنولوژیهای اینورتر یا متغیر سرعت بهره میبرند، میتوانند در مصرف انرژی بهطور قابل توجهی صرفهجویی کنند.

د) شرایط محیطی

- در برخی صنایع، محیط کاری ممکن است بسیار گرم یا سرد باشد. کمپرسورهای صنعتی باید در شرایط محیطی مختلف مانند دماهای بالا یا پایین و رطوبت زیاد عملکرد بهینه داشته باشند.

3. بررسی کاربردهای کمپرسورها در فرآیندهای صنعتی

الف) صنایع شیمیایی و پتروشیمی

- کمپرسورها در این صنایع برای تأمین فشار در واکنشهای شیمیایی و انتقال گازهای مختلف مورد استفاده قرار میگیرند. کمپرسورهای پیستونی و اسکرو معمولاً در این صنایع بهکار میروند.

ب) صنعت غذایی و داروسازی

- در این صنایع، کمپرسورها برای تأمین هوای فشرده بهمنظور کنترل فرآیندهای بستهبندی، انتقال مواد، و نگهداری محیطهای استریل استفاده میشوند. کمپرسورهای روغنزده و بدون روغن بهطور گسترده در این صنایع بهکار میروند.

ج) صنعت خودروسازی

- کمپرسورها در صنعت خودروسازی برای فرآیندهای رنگآمیزی، فشاردهی در تستهای کیفیت، و استفاده در سیستمهای تهویه و سرمایش خودروها استفاده میشوند. کمپرسورهای پیستونی و اسکرو در این زمینه کاربرد دارند.

د) صنعت معدن و نفت و گاز

- کمپرسورها برای تأمین فشار و انتقال گازهای طبیعی، نفت، و مواد شیمیایی استفاده میشوند. کمپرسورهای سانتریفیوژ و پیستونی معمولاً در این صنایع مورد استفاده قرار میگیرند.

4. چالشها و راهکارها در انتخاب کمپرسورهای صنعتی

الف) هزینههای بالا

- انتخاب کمپرسور مناسب میتواند هزینههای قابل توجهی به همراه داشته باشد. باید بررسی دقیق و ارزیابیهای فنی انجام شود تا انتخابی متناسب با نیازها صورت گیرد.

ب) نگهداری و عمر مفید

- نگهداری منظم و تعمیرات بهموقع برای کمپرسورها بسیار مهم است. کمپرسورهای اسکرو و روتاری بهدلیل ساختار سادهتر و عملکرد بهینهتر، نیاز به تعمیرات کمتری دارند.

ج) تأثیرات زیستمحیطی

- مصرف انرژی بالا و انتشار گازهای آلاینده از مهمترین چالشها هستند. استفاده از کمپرسورهای با کارایی بالا و بهرهگیری از تکنولوژیهای پیشرفته میتواند به کاهش این تأثیرات کمک کند.

نتیجهگیری

انتخاب کمپرسور صنعتی مناسب برای هر فرآیند باید بر اساس نیازهای خاص آن فرآیند انجام شود. در نظر گرفتن عواملی همچون فشار و دبی مورد نیاز، نوع گاز، شرایط محیطی، و مصرف انرژی میتواند به بهینهسازی عملکرد سیستم و کاهش هزینهها کمک کند. علاوه بر این، در صنایع مختلف، استفاده از کمپرسورهای با کارایی بالا و تکنولوژیهای نوین مانند کمپرسورهای اینورتر و کممصرف، میتواند به کاهش مصرف انرژی و حفاظت از محیطزیست کمک کند.

کمپرسورها در سیستمهای تهویه مطبوع

کمپرسورها یکی از اجزای حیاتی در سیستمهای تهویه مطبوع (HVAC) هستند که در فرآیند سرمایش و گرمایش نقش اساسی دارند. این دستگاهها بهوسیله فشردهسازی مبرد (گاز خنککننده)، فشار و دمای آن را تغییر داده و به انتقال حرارت در سیستم کمک میکنند. عملکرد صحیح کمپرسور تأثیر مستقیم بر کارایی و بهرهوری سیستمهای تهویه مطبوع دارد. در این مقاله، به بررسی نقش کمپرسورها در سیستمهای تهویه مطبوع، انواع آنها، و انتخاب مناسب کمپرسور برای این سیستمها پرداخته میشود.

1. نقش کمپرسورها در سیستمهای تهویه مطبوع

کمپرسور در سیستمهای تهویه مطبوع وظیفه فشردهسازی مبرد را بر عهده دارد. این فرآیند به انتقال حرارت از فضای داخل به خارج کمک میکند. مراحل عملکرد کمپرسور به شرح زیر است:

- ورود مبرد گازی به کمپرسور: مبرد در دمای پایین و فشار کم وارد کمپرسور میشود.

- فشردهسازی مبرد: کمپرسور گاز مبرد را فشرده کرده و آن را تحت فشار قرار میدهد. این فرآیند باعث افزایش دمای مبرد میشود.

- خروج مبرد گرم و فشردهشده: پس از فشردهسازی، مبرد با دمای بالا و فشار زیاد از کمپرسور خارج شده و به کندانسور منتقل میشود تا حرارت خود را از دست بدهد و به مایع تبدیل شود.

کمپرسور در واقع قلب سیستم تهویه مطبوع است، زیرا عمل فشردهسازی مبرد، که نیاز به انرژی مکانیکی دارد، سبب میشود تا انرژی حرارتی از محیط داخلی ساختمان به بیرون منتقل شود و فضای داخل خنک یا گرم گردد.

2. انواع کمپرسورها در سیستمهای تهویه مطبوع

کمپرسورها در سیستمهای تهویه مطبوع میتوانند انواع مختلفی داشته باشند. انتخاب نوع کمپرسور بستگی به نیاز سیستم، میزان بار حرارتی، فضای مورد استفاده و میزان مصرف انرژی دارد. در اینجا انواع رایج کمپرسورها معرفی میشوند:

الف) کمپرسور پیستونی

- ویژگیها: کمپرسور پیستونی یکی از رایجترین انواع کمپرسورها است که در سیستمهای تهویه مطبوع با فشار بالا استفاده میشود. در این کمپرسورها، پیستونها در سیلندرها حرکت کرده و باعث فشردهسازی مبرد میشوند.

- کاربردها: معمولاً در سیستمهای تهویه مطبوع صنعتی و تجاری با ظرفیتهای بالاتر مورد استفاده قرار میگیرند.

ب) کمپرسور اسکرو (حلزونی)

- ویژگیها: این کمپرسورها از دو روتور مارپیچی برای فشردهسازی مبرد استفاده میکنند. کمپرسورهای اسکرو بسیار نرم و بدون ارتعاشات زیاد کار میکنند و دارای کارایی بالایی هستند.

- کاربردها: در سیستمهای تهویه مطبوع تجاری و صنعتی با ظرفیتهای متوسط تا بالا مناسباند.

ج) کمپرسور روتاری

- ویژگیها: کمپرسورهای روتاری از یک روتور برای فشردهسازی مبرد استفاده میکنند. این کمپرسورها اغلب برای سیستمهای تهویه مطبوع کوچک و خانگی استفاده میشوند.

- کاربردها: در واحدهای تهویه مطبوع کوچک مانند کولرهای گازی و یخچالهای خانگی.

د) کمپرسور اسکرول

- ویژگیها: کمپرسورهای اسکرول از دو مارپیچ حلزونی برای فشردهسازی مبرد استفاده میکنند. این کمپرسورها با کارایی بالا و صدای کمتر شناخته میشوند.

- کاربردها: مناسب برای سیستمهای تهویه مطبوع خانگی و تجاری با کارایی بالا و صدای کم.

هـ) کمپرسور سانتریفیوژ

- ویژگیها: این کمپرسورها از نیروی گریز از مرکز برای فشردهسازی گاز استفاده میکنند و معمولاً برای ظرفیتهای بالا و فشارهای متوسط طراحی شدهاند.

- کاربردها: بیشتر در سیستمهای تهویه مطبوع بزرگ و تجاری مانند سیستمهای تهویه مطبوع ساختمانهای اداری یا صنعتی.

3. انتخاب کمپرسور مناسب برای سیستمهای تهویه مطبوع

برای انتخاب کمپرسور مناسب در سیستمهای تهویه مطبوع، چند عامل کلیدی باید در نظر گرفته شود:

الف) ظرفیت و فشار مورد نیاز

- کمپرسور باید متناسب با نیاز سیستم در نظر گرفته شود. برای سیستمهای کوچک، کمپرسورهای روتاری یا اسکرول میتوانند گزینه مناسبی باشند، در حالی که برای سیستمهای بزرگتر یا صنعتی، کمپرسورهای اسکرو یا پیستونی مناسبتر خواهند بود.

ب) بهرهوری انرژی

- کمپرسورهایی که با استفاده از تکنولوژی اینورتر یا سرعت متغیر طراحی شدهاند، میتوانند در مصرف انرژی صرفهجویی کنند. این نوع کمپرسورها بهطور خودکار سرعت خود را با توجه به بار سرمایش تنظیم میکنند.

ج) صدای کمپرسور

- در سیستمهای تهویه مطبوع خانگی یا اداری، سطح صدای کمپرسور میتواند عامل مهمی در انتخاب آن باشد. کمپرسورهای اسکرول و روتاری معمولاً صدای کمتری دارند و گزینههای بهتری برای این نوع کاربردها هستند.

د) طول عمر و نگهداری

- کمپرسورهای اسکرو و اسکرول بهطور کلی بهدلیل ساختار سادهتر و عملکرد نرمتر، نیاز به نگهداری کمتری دارند و عمر مفید بیشتری خواهند داشت.

4. تأثیر کمپرسورها بر کارایی سیستمهای تهویه مطبوع

عملکرد صحیح کمپرسور در سیستمهای تهویه مطبوع میتواند تأثیر زیادی بر کارایی کلی سیستم داشته باشد. کمپرسورهای با کارایی بالا میتوانند موجب کاهش مصرف انرژی و کاهش هزینههای عملیاتی شوند. از سوی دیگر، کمپرسورهایی که بهدرستی انتخاب نمیشوند یا بهطور منظم سرویس نمیشوند، میتوانند باعث افزایش مصرف انرژی، کاهش عملکرد سیستم، و حتی خرابی زودرس شوند.

نتیجهگیری

کمپرسورها بهعنوان اجزای اساسی سیستمهای تهویه مطبوع، نقش مهمی در تأمین راحتی و کارایی سیستمهای سرمایشی و گرمایشی دارند. انتخاب کمپرسور مناسب بستگی به ظرفیت، فشار، نوع استفاده، و نیاز به بهرهوری انرژی دارد. با توجه به پیشرفتهای تکنولوژیکی، کمپرسورهای جدیدتر با کارایی بالا و قابلیت تنظیم سرعت میتوانند به بهینهسازی عملکرد سیستمهای تهویه مطبوع و کاهش هزینهها کمک کنند.

برای خواندن بقیه مطالب به وبلاگ لوتوس فن مراجعه فرمایید.

بدون دیدگاه