لولههای فلزی ضد زنگ (فولاد ضد زنگ) لولههایی هستند که از آلیاژهای فولاد با مقادیر بالا از کروم و گاهی نیکل ساخته میشوند. این آلیاژها به لولهها خاصیت مقاومت عالی در برابر خوردگی، زنگ زدگی و اثرات محیطی مانند رطوبت، مواد شیمیایی و دماهای بالا را میدهند. لولههای فلزی ضد زنگ در صنایع مختلف مانند نفت و گاز، شیمیایی، غذایی، دارویی و آب و فاضلاب به دلیل دوام بالا و خواص مقاومتیشان مورد استفاده قرار میگیرند.

مزایا و معایب لولههای فلزی ضد زنگ در صنایع نفت و گاز

مزایا:

- مقاومت بالا در برابر خوردگی: لولههای فلزی ضد زنگ به دلیل وجود کروم در ترکیب آلیاژ، در برابر خوردگی ناشی از مواد شیمیایی، آب شور و دیگر محیطهای خورنده مقاوم هستند. این ویژگی بهویژه در صنایع نفت و گاز که با محیطهای خورنده و سیالات شیمیایی سر و کار دارند، بسیار اهمیت دارد.

- طول عمر بالا: لولههای ضد زنگ دارای عمر طولانی هستند و نیاز به تعویض یا تعمیر مکرر ندارند، که باعث کاهش هزینههای نگهداری و تعویض در بلندمدت میشود.

- مقاومت در برابر فشار و دماهای بالا: این لولهها توانایی تحمل فشارهای بالا و دماهای زیاد را دارند، که در انتقال نفت، گاز و دیگر مواد با فشار و دمای بالا بسیار مفید است.

- استحکام و ایمنی: لولههای فلزی ضد زنگ دارای استحکام مکانیکی بالایی هستند که ایمنی سیستمها را در برابر فشارهای داخلی و خارجی بهبود میبخشد. این ویژگی در شرایط بحرانی و نشتپذیری مواد اهمیت دارد.

- مقاومت در برابر حملههای میکروبی و آلودگی: فولاد ضد زنگ خواص ضد میکروبی دارد که از آلودگی سیالات جلوگیری میکند و به حفظ کیفیت مواد منتقلشده کمک میکند.

معایب:

- هزینه بالا: لولههای فلزی ضد زنگ معمولاً هزینه بیشتری نسبت به لولههای پلاستیکی یا لولههای فولادی معمولی دارند. این هزینههای ابتدایی میتواند برای پروژههای بزرگ و مقیاسبالا چالشساز باشد.

- پیچیدگی نصب: نصب لولههای ضد زنگ ممکن است به مهارتهای خاصی نیاز داشته باشد. برای اتصال این لولهها از جوشکاری یا اتصالات ویژهای استفاده میشود که نیاز به تجهیزات و تخصص خاص دارد.

- وزن زیاد: لولههای فلزی ضد زنگ معمولاً سنگینتر از لولههای پلاستیکی هستند. این امر میتواند در نصب و حملونقل لولهها در پروژههای بزرگ، بهویژه در شرایط سخت، مشکلساز باشد.

- حساسیت به ترکهای میکروسکوپی: اگرچه فولاد ضد زنگ بسیار مقاوم است، اما در صورتی که ترکهای میکروسکوپی در آن ایجاد شود، ممکن است به مرور زمان این ترکها گسترش یابند و باعث ضعف ساختاری لولهها شوند.

- محدودیت در کاربردهای خاص: در برخی شرایط خاص، مانند برخی محیطهای شیمیایی یا دماهای بسیار بالا، لولههای فلزی ضد زنگ ممکن است نتوانند بهطور کامل پاسخگوی نیازهای پروژه باشند و نیاز به انتخاب آلیاژهای خاص یا لولههای مقاومتر باشد.

نتیجهگیری:

لولههای فلزی ضد زنگ در صنایع نفت و گاز به دلیل مقاومت بالا در برابر خوردگی، فشار و دماهای بالا، انتخاب بسیار مناسبی هستند. با این حال، هزینه بالا و نصب پیچیده از جمله چالشهایی است که باید در نظر گرفته شوند.

تاثیر استفاده از لولههای فلزی ضد زنگ در سیستمهای لولهکشی آب و فاضلاب

استفاده از لولههای فلزی ضد زنگ (فولاد ضد زنگ) در سیستمهای لولهکشی آب و فاضلاب مزایا و چالشهایی را به همراه دارد. این لولهها به دلیل ویژگیهای خاص خود میتوانند تأثیرات مثبت زیادی بر عملکرد سیستمهای لولهکشی بگذارند، اما در عین حال با برخی معایب نیز همراه هستند.

مزایا:

- مقاومت عالی در برابر خوردگی: لولههای فولاد ضد زنگ مقاومت بسیار بالایی در برابر خوردگی دارند. این ویژگی بهویژه در سیستمهای لولهکشی فاضلاب که با سیالات خورنده و رطوبت بالا روبهرو هستند، حیاتی است. در نتیجه، لولههای ضد زنگ طول عمر بیشتری دارند و کمتر نیاز به تعمیر یا تعویض دارند.

- طول عمر بالا: لولههای فلزی ضد زنگ به دلیل استحکام و مقاومت بالا، میتوانند برای مدت طولانی در سیستمهای لولهکشی آب و فاضلاب بهکار روند. این ویژگی باعث کاهش هزینههای نگهداری و تعویض لولهها میشود.

- مقاومت در برابر شرایط دمایی مختلف: لولههای فولاد ضد زنگ قادر به تحمل دماهای بالا و پایین هستند. این ویژگی به آنها این امکان را میدهد که در محیطهای گرم یا سرد و در سیستمهایی که ممکن است تحت تأثیر تغییرات دمایی قرار گیرند، استفاده شوند.

- استحکام و ایمنی بالا: لولههای ضد زنگ توانایی تحمل فشارهای بالا را دارند. این ویژگی برای سیستمهای لولهکشی آب و فاضلاب در مناطق با فشار بالا یا سیستمهای بزرگ آبرسانی مهم است. همچنین، مقاومت این لولهها در برابر ترکیدگی یا آسیبهای ناشی از فشار زیاد، ایمنی بیشتری را فراهم میآورد.

- مقاومت در برابر رشد میکروبها و باکتریها: فولاد ضد زنگ خواص ضد میکروبی دارد که از رشد باکتریها و میکروبها در داخل لوله جلوگیری میکند. این ویژگی بهویژه در سیستمهای آبرسانی و فاضلاب که به بهداشت و کیفیت آب توجه ویژهای دارند، اهمیت زیادی دارد.

معایب:

- هزینه بالا: لولههای فولاد ضد زنگ نسبت به لولههای دیگر مانند PVC یا PEX هزینه بیشتری دارند. این هزینههای ابتدایی میتواند برای پروژههای بزرگ یا سیستمهای لولهکشی اقتصادی مشکلساز باشد.

- پیچیدگی نصب: نصب لولههای ضد زنگ نیاز به تخصص و تجهیزات خاصی دارد. اتصال این لولهها معمولاً با جوشکاری یا اتصالات ویژه انجام میشود که میتواند زمانبر و هزینهبر باشد.

- وزن زیاد: لولههای فولاد ضد زنگ به دلیل ترکیب فلزی خود، سنگینتر از لولههای پلاستیکی هستند. این ویژگی میتواند در فرآیند نصب و حملونقل مشکل ایجاد کند، بهویژه در پروژههای بزرگ.

- خطر آسیب در اثر ضربه: لولههای ضد زنگ به دلیل سفتی و سختی، در برابر ضربات یا فشارهای ناگهانی حساس هستند و ممکن است دچار ترک یا شکستگی شوند. این موضوع ممکن است در پروژههای ساختمانی یا سیستمهای لولهکشی زیرزمینی که تحت فشار زیاد قرار دارند، مشکلساز شود.

- نیاز به مراقبت در برابر رسوبگذاری: در صورت قرار گرفتن لولههای فولاد ضد زنگ در معرض رسوبگذاری مواد معدنی، ممکن است کارایی سیستم کاهش یابد. لولههای فولادی ضد زنگ نیاز به نظارت و تمیزکاری دورهای برای جلوگیری از ایجاد رسوبات و کاهش جریان آب دارند.

نتیجهگیری:

استفاده از لولههای فلزی ضد زنگ در سیستمهای لولهکشی آب و فاضلاب به دلیل مقاومت بالای آنها در برابر خوردگی، دوام طولانیمدت، و قابلیت تحمل فشار و دماهای مختلف، مزایای زیادی دارد. با این حال، هزینه بالا، پیچیدگی نصب و وزن زیاد از معایب آنها به شمار میرود. به طور کلی، انتخاب این نوع لولهها باید بر اساس نیازهای خاص پروژه، شرایط محیطی و بودجه در دسترس انجام شود.

لولههای فلزی ضد زنگ و کاربردهای آن در صنایع شیمیایی: مقاومتی در برابر خوردگی

لولههای فلزی ضد زنگ، بهویژه فولاد ضد زنگ (استنلس استیل)، به دلیل ویژگیهای خاص خود، در صنایع شیمیایی کاربردهای گستردهای دارند. یکی از مهمترین ویژگیهای این لولهها، مقاومت عالی در برابر خوردگی است که آنها را به گزینهای ایدهآل برای انتقال مواد شیمیایی خورنده تبدیل کرده است.

ویژگیهای لولههای فلزی ضد زنگ در صنایع شیمیایی

- مقاومت در برابر خوردگی: فولاد ضد زنگ به دلیل ترکیب خاص خود، شامل کروم (حداقل ۱۰.۵٪) و گاهی نیکل، مقاومت بسیار بالایی در برابر خوردگی دارد. این لولهها قادرند در برابر محیطهای خورنده، مانند اسیدها، بازها و مواد شیمیایی دیگر مقاومت کنند. برای مثال، فولاد ضد زنگ 316 در برابر محیطهای خورنده مانند اسیدهای معدنی و آبهای شور مقاومت بهتری از فولاد ضد زنگ 304 دارد.

- مقاومت در برابر مواد شیمیایی مختلف: لولههای فلزی ضد زنگ بهویژه در صنایع شیمیایی، نفت و گاز و صنایع دارویی برای انتقال مواد شیمیایی و خورنده استفاده میشوند. این لولهها میتوانند به راحتی با اسیدها، بازها، مواد نفتی و دیگر ترکیبات شیمیایی که معمولاً در فرایندهای تولید بهکار میروند، تماس داشته باشند بدون اینکه دچار خوردگی یا آسیب شوند.

- مقاومت به دمای بالا: فولاد ضد زنگ علاوه بر مقاومت در برابر خوردگی، دارای تحمل بالایی در برابر دماهای بالا است. این ویژگی آن را برای استفاده در فرایندهای شیمیایی که دماهای زیاد را تجربه میکنند، مانند واکنشهای حرارتی و تصفیه مواد، بسیار مناسب میسازد.

- طول عمر بالا و دوام: لولههای فلزی ضد زنگ عمر طولانیتری نسبت به لولههای فولادی معمولی دارند. این عمر طولانی بهویژه در صنایع شیمیایی که شرایط محیطی سختتری دارند، اهمیت دارد. لولهها بهدلیل مقاومت بالا در برابر خوردگی و فرسایش، کمتر نیاز به تعویض دارند و به کاهش هزینههای نگهداری و تعویض کمک میکنند.

- تمیزکاری آسان و ضد میکروبی: فولاد ضد زنگ سطح صاف و غیرقابل جذب دارد که اجازه میدهد تا مواد شیمیایی به راحتی از روی آن پاک شوند و رشد باکتریها و میکروبها به حداقل برسد. این ویژگی بهویژه در صنایع دارویی و غذایی بسیار مهم است.

کاربردهای لولههای فلزی ضد زنگ در صنایع شیمیایی

- انتقال مواد شیمیایی خورنده: لولههای فلزی ضد زنگ بهطور گستردهای در انتقال مواد شیمیایی خورنده مانند اسیدها، قلیاییها، و نمکها در کارخانههای شیمیایی استفاده میشوند. مقاومت در برابر خوردگی باعث میشود که این لولهها در شرایط سخت عملیاتی دوام بیاورند و طول عمر بالایی داشته باشند.

- صنعت داروسازی و مواد غذایی: در صنایع داروسازی و تولید مواد غذایی، نیاز به لولههایی است که از انتقال آلایندهها جلوگیری کنند و خواص ضد میکروبی داشته باشند. لولههای فلزی ضد زنگ به دلیل سطح صاف و مقاومت در برابر رشد میکروبها برای این کاربردها ایدهآل هستند.

- سیستمهای تصفیه آب و فاضلاب: لولههای فولاد ضد زنگ در سیستمهای تصفیه آب صنعتی که با آبهای آلوده و مواد شیمیایی خورنده در ارتباط هستند، بهکار میروند. مقاومت آنها در برابر رسوب و خوردگی به افزایش کارایی این سیستمها کمک میکند.

- صنعت نفت و گاز: در صنعت نفت و گاز، لولههای فلزی ضد زنگ برای انتقال سیالات خورنده، گازهای اسیدی و ترکیبات شیمیایی دیگر استفاده میشوند. این لولهها علاوه بر مقاومت در برابر خوردگی، قابلیت تحمل فشارهای بالا را دارند که در این صنایع اهمیت زیادی دارد.

- واحدهای تولید انرژی: در واحدهای تولید انرژی که تحت تأثیر بخار داغ و گازهای اسیدی هستند، لولههای فولاد ضد زنگ برای انتقال گازها، بخار و مواد شیمیایی استفاده میشوند. این لولهها بهدلیل مقاومت در برابر فشار و دماهای بالا و خوردگی، انتخاب مطلوبی هستند.

معایب استفاده از لولههای فلزی ضد زنگ در صنایع شیمیایی

- هزینه بالا: لولههای فولاد ضد زنگ معمولاً هزینه بالاتری نسبت به لولههای معمولی (مانند PVC یا PEX) دارند. این هزینه بالا میتواند یکی از موانع استفاده گسترده از آنها در صنایع شیمیایی باشد.

- نیاز به نگهداری دقیق: لولههای فولادی ضد زنگ نیاز به نظارت و نگهداری دورهای دارند، بهویژه در مناطقی که ممکن است با رسوبگذاری یا آسیبهای مکانیکی مواجه شوند.

- ترکهای میکروسکوپی و شکست در دماهای بسیار بالا: لولههای فولاد ضد زنگ بهویژه در شرایط دمایی فوقالعاده بالا یا در مواجهه با تنشهای ناگهانی میتوانند دچار ترکهای میکروسکوپی شوند. این مسئله میتواند در برخی شرایط باعث شکستگی لولهها شود.

نتیجهگیری

لولههای فلزی ضد زنگ با ویژگیهای مقاومت عالی در برابر خوردگی، دماهای بالا و مواد شیمیایی خورنده، بهطور گستردهای در صنایع شیمیایی کاربرد دارند. این لولهها با افزایش عمر مفید سیستمها، کاهش هزینههای نگهداری و تعمیرات، و جلوگیری از آلوده شدن مواد شیمیایی، مزایای زیادی را به همراه دارند. با این حال، هزینه بالای اولیه و نیاز به مراقبتهای خاص، از جمله چالشهای استفاده از این لولهها به شمار میرود.

مقایسه لولههای فلزی ضد زنگ با لولههای فولادی معمولی: کدام بهتر است؟

لولههای فلزی ضد زنگ (فولاد ضد زنگ یا استنلس استیل) و لولههای فولادی معمولی هرکدام مزایا و معایب خاص خود را دارند و انتخاب بین این دو بستگی به شرایط خاص پروژه و نیازهای سیستم دارد. در اینجا به مقایسه این دو نوع لوله از جنبههای مختلف پرداخته میشود تا تفاوتها و کاربردهای هرکدام بهتر روشن شود.

1. مقاومت در برابر خوردگی

- لولههای فلزی ضد زنگ: این لولهها به دلیل وجود حداقل ۱۰.۵٪ کروم در آلیاژ خود، مقاومت بالایی در برابر خوردگی، زنگزدگی و اکسیداسیون دارند. این ویژگی بهویژه در محیطهای مرطوب، محیطهای خورنده و شرایط صنعتی با مواد شیمیایی خورنده مانند اسیدها و بازها بسیار حائز اهمیت است. فولاد ضد زنگ بهراحتی در برابر خوردگی ناشی از رطوبت و مواد شیمیایی مقاومت میکند.

- لولههای فولادی معمولی: لولههای فولادی معمولی به طور طبیعی در برابر خوردگی حساس هستند و در معرض شرایط مرطوب و شیمیایی ممکن است زنگ بزنند. برای محافظت از آنها معمولاً به پوششهایی مانند رنگها یا پوششهای گالوانیزه نیاز است. حتی با وجود این پوششها، این لولهها به اندازه لولههای ضد زنگ در برابر خوردگی مقاوم نیستند.

نتیجه: لولههای فلزی ضد زنگ از لولههای فولادی معمولی مقاومتر در برابر خوردگی هستند.

2. استحکام و تحمل فشار

- لولههای فلزی ضد زنگ: لولههای فولاد ضد زنگ معمولاً دارای استحکام کششی بالاتر و مقاومت بیشتری در برابر فشارهای داخلی هستند. این ویژگی باعث میشود که برای استفاده در شرایط فشار بالا و محیطهایی که نیاز به تحمل فشار زیاد دارند، مناسبتر باشند.

- لولههای فولادی معمولی: لولههای فولادی معمولی نیز از استحکام بالایی برخوردار هستند، اما مقاومت آنها در برابر فشارهای داخلی و کشش ممکن است در مقایسه با فولاد ضد زنگ کمی کمتر باشد. این لولهها بهویژه در کاربردهایی که فشار بسیار بالا وجود ندارد، میتوانند مناسب باشند.

نتیجه: لولههای فولاد ضد زنگ بهطور کلی مقاومت بالاتری در برابر فشار دارند.

3. طول عمر و دوام

- لولههای فلزی ضد زنگ: به دلیل مقاومت بسیار بالا در برابر خوردگی و شرایط محیطی، لولههای فولاد ضد زنگ عمر طولانیتری دارند. این لولهها کمتر نیاز به تعمیر یا تعویض دارند و در طولانیمدت هزینههای نگهداری را کاهش میدهند.

- لولههای فولادی معمولی: لولههای فولادی معمولی عمر کوتاهتری دارند و در معرض خوردگی و زنگزدگی قرار میگیرند. این لولهها نیاز به نگهداری بیشتر دارند و برای حفظ عملکرد آنها ممکن است نیاز به تعویض یا تعمیرات دورهای باشد.

نتیجه: لولههای فلزی ضد زنگ دارای عمر طولانیتر و دوام بیشتری هستند.

4. هزینه اولیه

- لولههای فلزی ضد زنگ: لولههای فولاد ضد زنگ هزینه بالاتری نسبت به لولههای فولادی معمولی دارند. این هزینههای بالا بهویژه برای پروژههای بزرگ و با حجم زیاد میتواند چالشساز باشد. با این حال، هزینههای نگهداری و تعمیرات در طول زمان کاهش مییابد.

- لولههای فولادی معمولی: هزینه اولیه لولههای فولادی معمولی بهطور قابل توجهی کمتر از لولههای فولاد ضد زنگ است. این لولهها برای پروژههایی که به بودجه محدودتری نیاز دارند، گزینه اقتصادیتری به شمار میروند.

نتیجه: لولههای فولادی معمولی از نظر هزینه اولیه ارزانتر هستند، اما لولههای فولاد ضد زنگ در بلندمدت به دلیل عمر طولانی و هزینههای نگهداری پایینتر میتوانند اقتصادیتر باشند.

5. وزن

- لولههای فلزی ضد زنگ: لولههای فولاد ضد زنگ معمولاً سنگینتر از لولههای فولادی معمولی هستند. این ویژگی ممکن است در نصب و حملونقل مشکل ایجاد کند.

- لولههای فولادی معمولی: لولههای فولادی معمولی به دلیل ترکیب آلیاژی خود سبکتر هستند و نصب و حملونقل آنها آسانتر است.

نتیجه: لولههای فولادی معمولی سبکتر و حمل آنها آسانتر است.

6. مقاومت در برابر دما

- لولههای فلزی ضد زنگ: فولاد ضد زنگ توانایی تحمل دماهای بسیار بالا و پایین را دارد و در محیطهایی که نیاز به مقاومت در برابر دماهای زیاد (مانند صنایع شیمیایی و پتروشیمی) باشد، گزینه بهتری است.

- لولههای فولادی معمولی: این لولهها نیز تحمل دماهای بالا را دارند، اما نسبت به فولاد ضد زنگ در دماهای بسیار بالا کمتر مقاوم هستند.

نتیجه: لولههای فولاد ضد زنگ مقاومتر در برابر دماهای شدید هستند.

نتیجهگیری

انتخاب بین لولههای فلزی ضد زنگ و لولههای فولادی معمولی بستگی به شرایط خاص پروژه دارد:

- لولههای فولاد ضد زنگ برای کاربردهایی که نیاز به مقاومت در برابر خوردگی، فشار بالا، دماهای شدید و عمر طولانی دارند، بهترین انتخاب هستند. اگر پروژه در محیطهای خورنده یا شرایط سخت اجرا میشود، این لولهها گزینه مناسبی خواهند بود.

- لولههای فولادی معمولی برای پروژههای با بودجه محدودتر و شرایط معمولی مناسب هستند. این لولهها میتوانند در شرایطی که فشار و خوردگی کمتر باشد، کارآمد باشند.

در نهایت، انتخاب به نیازهای خاص پروژه، محیط کاری، و بودجه بستگی دارد.

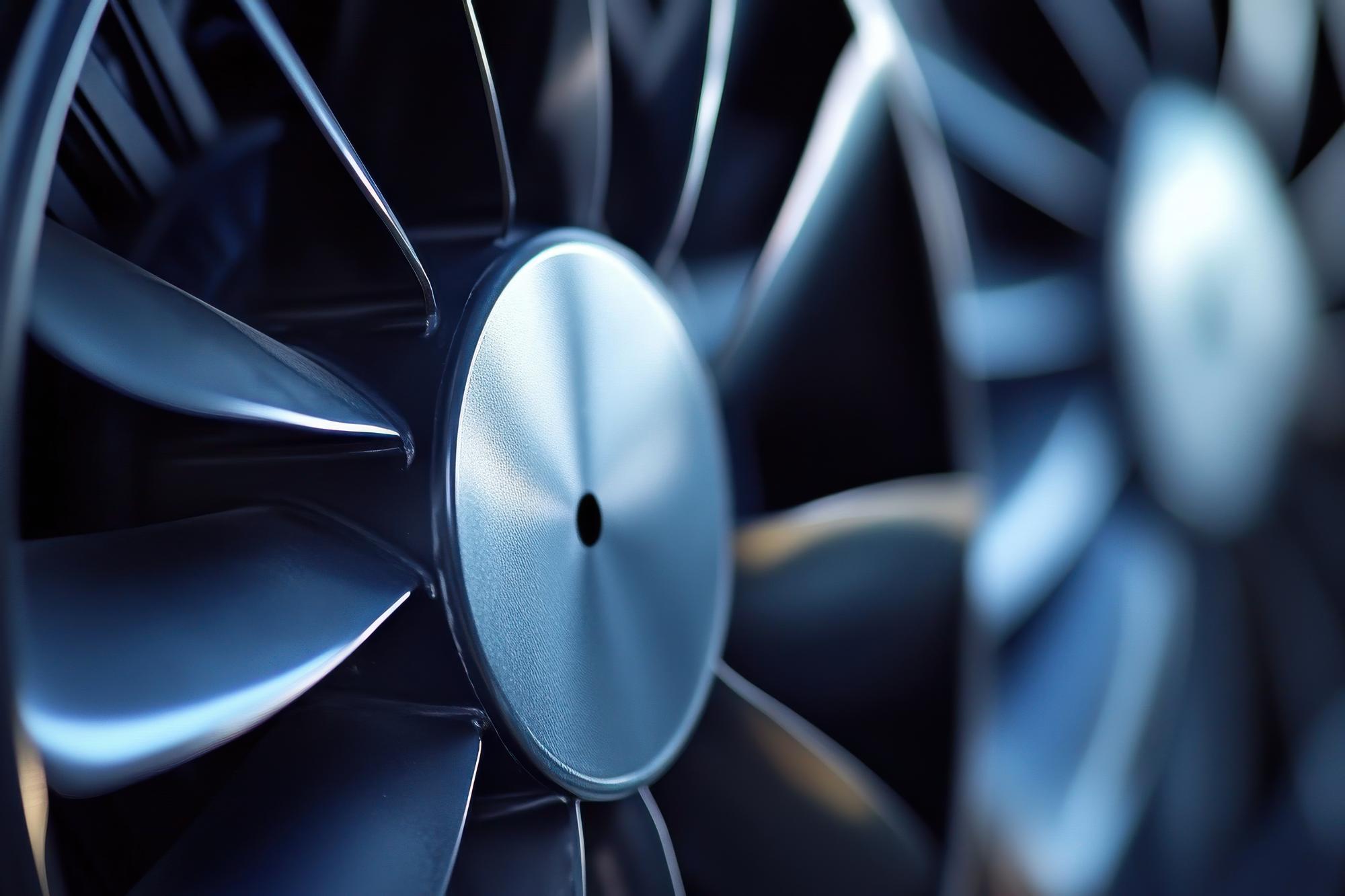

تکامل و تکنولوژی تولید لولههای فلزی ضد زنگ: از گذشته تا امروز

لولههای فلزی ضد زنگ (استنلس استیل) از جمله مواد پرکاربرد در صنایع مختلف هستند که به دلیل ویژگیهای خاص خود مانند مقاومت بالا در برابر خوردگی، استحکام و دوام طولانی، جایگاه ویژهای در صنایع مختلف پیدا کردهاند. تاریخچه و روند تکامل این لولهها به چندین دهه پیش برمیگردد و با پیشرفتهای تکنولوژیک در تولید و فرآوری، این لولهها در حال حاضر کاربردهای گستردهای در صنعت دارند.

1. تاریخچه تولید لولههای فلزی ضد زنگ

آغاز قرن 20: کشف فولاد ضد زنگ

تاریخ تولید لولههای فلزی ضد زنگ به اواخر قرن 19 و اوایل قرن 20 بازمیگردد. در این دوران، محققین متوجه ویژگیهای خاص برخی آلیاژهای فولادی شدند که میتوانستند در برابر خوردگی مقاوم باشند. اولین بار در سال 1913، هنری دایر، مهندس بریتانیایی، توانست فولادی با افزودن کروم (حداقل ۱۰.۵٪) به آلیاژ آن تولید کند که مقاومت بالایی در برابر زنگزدگی داشت. این آلیاژ جدید بعدها به فولاد ضد زنگ معروف شد.

دهههای 1920-1940: پیشرفت در ساخت فولاد ضد زنگ

در دهه 1920، تکنولوژی تولید فولاد ضد زنگ به تدریج تکامل یافت و اولین لولههای فولادی ضد زنگ تولید شد. در این دوران، انواع مختلفی از فولاد ضد زنگ با ترکیبهای متفاوت از کروم، نیکل و دیگر عناصر تولید شدند که در برابر خوردگی بهتر مقاومت میکردند. این لولهها بهویژه در صنایع شیمیایی و غذایی شروع به استفاده کردند.

دهههای 1950-1970: کاربردهای صنعتی و پیشرفت در فرآیندهای تولید

در این دوران، تولید لولههای ضد زنگ به یک استاندارد در صنایع مختلف تبدیل شد. تکنولوژیهای جدید مانند فرآیندهای ریختهگری مداوم و جوشکاری پیشرفته به تولید سریعتر و ارزانتر لولههای ضد زنگ کمک کردند. این پیشرفتها باعث شد که فولاد ضد زنگ نهتنها در صنایع شیمیایی و غذایی، بلکه در صنایع نفت، گاز، و پتروشیمی نیز بهطور گستردهتری مورد استفاده قرار گیرد.

2. تکنولوژی تولید لولههای فلزی ضد زنگ

1. ریختهگری مداوم (Continuous Casting)

ریختهگری مداوم یکی از تکنولوژیهای پیشرفتهای است که به تولید فولاد ضد زنگ با کیفیت بالا و هزینه کمتر کمک کرده است. در این فرآیند، فولاد مذاب به طور مداوم به داخل قالبهای آب سرد ریخته میشود و به لولههای اولیه تبدیل میشود. این روش به کاهش هزینهها و افزایش تولید کمک میکند.

2. فرآیند نورد گرم (Hot Rolling)

پس از ریختهگری، لولههای فولاد ضد زنگ به صورت مداوم از نورد گرم عبور میکنند. این فرآیند باعث میشود که لولهها شکلدهی شده و به ضخامت و اندازه دلخواه برسند. نورد گرم به ایجاد سطحی صاف و بدون نقص در لولهها کمک میکند که از خوردگی و آسیبهای احتمالی جلوگیری میکند.

3. فرآیند نورد سرد (Cold Rolling)

در فرآیند نورد سرد، لولهها پس از نورد گرم تحت فشار سرد قرار میگیرند تا خواص مکانیکی آنها بهبود یابد. این مرحله باعث افزایش استحکام و سختی لولهها شده و موجب میشود که لولهها برای کاربردهای صنعتی سنگینتر و مقاومتر شوند.

4. فرآیند جوشکاری (Welding)

در تولید لولههای فولاد ضد زنگ، فرآیندهای مختلفی برای جوشکاری لولهها بهکار میروند. یکی از این روشها، جوشکاری با الکترود (TIG Welding) است که در آن از یک الکترود تنگستن غیرمصرفی برای جوش دادن استفاده میشود. این روش باعث میشود که جوشها بهطور دقیق و بدون نواقص تولید شوند و از خطر خوردگی در نقاط جوش جلوگیری میکند.

5. فرآیند آنnealing (آنیلینگ)

آنیلینگ یا عملیات حرارتی برای بهبود ویژگیهای فلزات، بهویژه برای از بین بردن تنشهای داخلی و بهبود انعطافپذیری و استحکام آنها استفاده میشود. در تولید لولههای ضد زنگ، فرآیند آنیلینگ برای افزایش قابلیت جوشپذیری و کاهش سختی انجام میشود که این امر موجب میشود لولهها بهراحتی در صنایع مختلف بهکار گرفته شوند.

3. تکامل و بهبودهای اخیر در تولید لولههای فلزی ضد زنگ

1. آلیاژهای پیشرفته و بهبود ترکیبها

در حال حاضر، تولید لولههای فولاد ضد زنگ بهطور مداوم در حال پیشرفت است. با استفاده از آلیاژهای جدید و ترکیبهای بهینه از کروم، نیکل و مولیبدن، لولهها بهطور چشمگیری در برابر خوردگی و دماهای بالا مقاومتر شدهاند. این آلیاژها بهویژه برای استفاده در صنایع نفت و گاز، شیمیایی، غذایی و دارویی بسیار مناسب هستند.

2. نانوتکنولوژی و سطح پیشرفته

یکی از جدیدترین پیشرفتها در تولید لولههای ضد زنگ، استفاده از نانوتکنولوژی برای ایجاد سطوح مقاومتر در برابر خوردگی است. پوششهای نانویی که به سطح لولهها افزوده میشوند، میتوانند لایههای محافظتی ایجاد کرده و دوام لولهها را افزایش دهند. این پوششها همچنین میتوانند از جذب آلایندهها و رسوبات جلوگیری کنند.

3. فرآیندهای محیطزیستدوست

در دهههای اخیر، توجه بیشتری به کاهش آلایندگیهای صنعتی و استفاده از فرآیندهای تولید سازگار با محیطزیست شده است. بسیاری از تولیدکنندگان لولههای فولادی ضد زنگ از فرآیندهای بازیافت فلزات و کاهش مصرف انرژی در فرآیند تولید استفاده میکنند تا تولید این لولهها پایدارتر و سازگارتر با محیطزیست باشد.

4. نتیجهگیری

تولید لولههای فلزی ضد زنگ از ابتدای قرن بیستم تا به امروز دچار پیشرفتهای چشمگیری شده است. از کشف فولاد ضد زنگ گرفته تا توسعه فرآیندهای تولید پیچیده و استفاده از آلیاژهای پیشرفته، این لولهها در حال حاضر یکی از مهمترین اجزاء در صنایع مختلف به شمار میروند. تکنولوژیهای جدید مانند نانوتکنولوژی و فرآیندهای محیطزیستدوست باعث بهبود کیفیت و کارایی لولههای ضد زنگ شده و استفاده از آنها را در شرایط سخت صنعتی همچنان ادامه میدهد.

برای خواندن بقیه مطالب به وبلاگ لوتوس فن مراجعه فرمایید.

بدون دیدگاه