لولههای آلومینیومی لولههایی هستند که از آلومینیوم یا آلیاژهای آن ساخته شدهاند. این لولهها به دلیل ویژگیهای خاص خود مانند سبکی، مقاومت به خوردگی، و مقاومت به دماهای مختلف در صنایع متنوعی از جمله ساختمانی، خودروسازی، تهویه مطبوع، انتقال گاز و مایعات، و سیستمهای آبرسانی استفاده میشوند. لوله های آلومینیومی به راحتی قابل شکلدهی و جوشکاری هستند و به دلیل وزن سبک، گزینهای مناسب برای پروژههایی هستند که نیاز به کاهش وزن سازه دارند.

مزایا و معایب استفاده از لولههای آلومینیومی در صنایع مختلف

لولههای آلومینیومی به دلیل ویژگیهای خاص خود در بسیاری از صنایع از جمله ساختمانسازی، خودروسازی، سیستمهای تهویه مطبوع، انتقال گاز و مایعات و غیره کاربرد دارند. این لولهها مزایای قابل توجهی دارند، اما در کنار این مزایا، برخی معایب نیز به همراه دارند که باید در نظر گرفته شوند. در ادامه به بررسی این مزایا و معایب پرداخته میشود.

مزایای لولههای آلومینیومی

- سبک بودن

- آلومینیوم نسبت به فولاد و سایر فلزات سنگین بسیار سبکتر است. این ویژگی باعث کاهش وزن کلی سازهها، تجهیزات و پروژهها میشود. در پروژههای ساختمانی و خودروسازی، این ویژگی میتواند به کاهش مصرف انرژی و هزینهها کمک کند.

- مقاومت بالا در برابر خوردگی

- آلومینیوم به طور طبیعی در برابر خوردگی مقاوم است زیرا سطح آن بهطور خودکار یک لایه اکسیدی محافظ تشکیل میدهد. این ویژگی آن را برای استفاده در محیطهای مرطوب، شیمیایی یا دریایی ایدهآل میکند، بدون اینکه نیاز به پوششهای اضافی ضد خوردگی داشته باشد.

- انعطافپذیری بالا و قابلیت شکلدهی

- لولههای آلومینیومی به راحتی میتوانند به اشکال مختلف خم و شکل داده شوند، که این امر در بسیاری از صنایع مانند خودروسازی و تأسیسات ساختمانی اهمیت دارد. همچنین، این لولهها به راحتی میتوانند جوش داده شوند و اتصالات مختلفی ایجاد کنند.

- مقاومت به دماهای بالا و پایین

- آلومینیوم قابلیت تحمل دماهای مختلف را دارد. در شرایط دمایی بالا و پایین، لولههای آلومینیومی عملکرد مناسبی دارند. این ویژگی برای کاربردهایی مانند سیستمهای تهویه مطبوع (HVAC) و انتقال گاز یا مایعات در دماهای مختلف بسیار مفید است.

- هدایت حرارتی و الکتریکی بالا

- آلومینیوم دارای هدایت حرارتی و الکتریکی بالاست. این ویژگی باعث میشود که لولههای آلومینیومی در سیستمهای گرمایشی و سرمایشی یا در کاربردهای الکترونیکی و مخابراتی، گزینه مناسبی باشند.

- دوام و عمر طولانی

- به دلیل مقاومت به خوردگی و استحکام بالا، لولههای آلومینیومی طول عمر بالایی دارند و نیاز به تعمیر و نگهداری کمتری دارند.

- قابلیت بازیافت

- آلومینیوم یکی از فلزات قابل بازیافت است. لولههای آلومینیومی پس از پایان عمر مفید خود به راحتی میتوانند بازیافت شوند، که این امر به کاهش تأثیرات محیطی و هزینهها کمک میکند.

معایب لولههای آلومینیومی

- قابلیت ترکخوردگی در برابر فشارهای بالا

- لولههای آلومینیومی به دلیل ساختارشان ممکن است تحت فشارهای بالا یا ضربات شدید دچار ترکخوردگی شوند. این ویژگی بهویژه در سیستمهای انتقال مایعات یا گازهای تحت فشار بالا مشکلساز است.

- محدودیت در برابر برخی مواد شیمیایی

- در حالی که آلومینیوم در برابر بسیاری از مواد شیمیایی مقاوم است، برخی از اسیدها و بازها میتوانند به آن آسیب برسانند. بنابراین، باید دقت شود که لولههای آلومینیومی در محیطهایی که مواد شیمیایی خاص وجود دارند، استفاده نشوند.

- حساسیت به دماهای بسیار بالا

- گرچه آلومینیوم در برابر دماهای بالا مقاوم است، اما در دماهای بسیار بالا ممکن است خاصیت مکانیکی خود را از دست بدهد و نرم شود. این ویژگی میتواند محدودیتهایی در استفاده از لولههای آلومینیومی در شرایط دمایی بسیار بالا ایجاد کند.

- مقاومت کمتر در برابر ضربات مکانیکی

- لوله های آلومینیومی بهطور کلی نسبت به لولههای فولادی یا مسی در برابر ضربات و فشارهای مکانیکی مقاومت کمتری دارند. این امر ممکن است در شرایطی که لولهها در معرض آسیبهای فیزیکی یا فشار شدید قرار دارند، منجر به شکست یا تغییر شکل شود.

- قیمت بالاتر نسبت به برخی مواد

- تولید لولههای آلومینیومی معمولاً نسبت به لولههای پلاستیکی یا فولادی هزینه بیشتری دارد. اگرچه این هزینهها بهدلیل مزایای دیگر ممکن است جبران شود، اما برای برخی پروژهها ممکن است انتخاب گزینههای ارزانتر مناسبتر باشد.

- نیاز به پوششهای اضافی در برابر برخی شرایط محیطی

- اگرچه آلومینیوم مقاوم به خوردگی است، در برخی شرایط خاص (مانند محیطهای شیمیایی یا رطوبت بسیار بالا) ممکن است نیاز به پوششهای ضد خوردگی (مانند رنگهای مخصوص) برای حفظ دوام و طول عمر لولهها وجود داشته باشد.

- مشکلات در جوشکاری

- جوشکاری لولههای آلومینیومی نسبت به فلزات دیگر ممکن است چالشبرانگیزتر باشد، زیرا آلومینیوم نسبت به تغییرات دمایی حساس است و جوشکاری آن نیازمند مهارت و تجهیزات خاص است.

نتیجهگیری

لوله های آلومینیومی با ویژگیهایی مانند وزن سبک، مقاومت در برابر خوردگی، انعطافپذیری، و عمر طولانی، در بسیاری از صنایع از جمله خودروسازی، سیستمهای تهویه مطبوع، و انتقال مایعات و گازها کاربرد گستردهای دارند. اما در عین حال، محدودیتهایی مانند حساسیت به فشار بالا، ضربات مکانیکی و برخی مواد شیمیایی وجود دارد که باید در انتخاب این لولهها برای پروژههای خاص در نظر گرفته شوند. بهطور کلی، لوله های آلومینیومی گزینهای مناسب برای کاربردهای خاصی هستند که مزایای آنها میتواند بر معایبشان غلبه کند.

کاربردهای لولههای آلومینیومی در سیستمهای انتقال گاز و مایعات

لوله های آلومینیومی به دلیل ویژگیهایی همچون وزن سبک، مقاومت در برابر خوردگی، قابلیت شکلپذیری بالا و هدایت حرارتی و الکتریکی مناسب، در سیستمهای انتقال گاز و مایعات بهطور گستردهای مورد استفاده قرار میگیرند. این لولهها در انواع مختلفی از پروژهها و صنایع مانند نفت و گاز، آب و فاضلاب، تهویه مطبوع، و صنایع شیمیایی کاربرد دارند. در اینجا به برخی از مهمترین کاربردهای لوله های آلومینیومی در سیستمهای انتقال گاز و مایعات اشاره میشود.

1. سیستمهای انتقال گاز

لوله های آلومینیومی در برخی سیستمهای انتقال گاز، بهویژه گازهای غیرمخرب یا کمفشار، کاربرد دارند. در این سیستمها، لوله های آلومینیومی مزایای متعددی را ارائه میدهند:

- مقاومت در برابر خوردگی: آلومینیوم بهطور طبیعی در برابر خوردگی مقاوم است، بنابراین در محیطهای مرطوب و گازی که ممکن است دچار زنگزدگی شوند، از لوله های آلومینیومی استفاده میشود. این ویژگی در محیطهای زیرزمینی یا در معرض رطوبت (مانند سیستمهای انتقال گاز شهری) بسیار مفید است.

- سبکی: لوله های آلومینیومی وزن بسیار کمتری نسبت به لولههای فولادی دارند که باعث میشود در سیستمهای انتقال گاز که نیاز به لوله های طولانی و متصل به هم دارند، حمل و نصب آسانتر باشد.

- مقاومت به فشارهای داخلی: لوله های آلومینیومی قادر به تحمل فشارهای داخلی معمولی هستند و در انتقال گازهایی مانند هوای فشرده یا گازهای غیرخورنده به خوبی عمل میکنند.

- کاهش خوردگی ناشی از سوختن گازها: در سیستمهایی که گازهای خاصی مانند اکسیژن یا نیتروژن منتقل میشود، لوله های آلومینیومی میتوانند در برابر واکنشهای شیمیایی ناشی از سوختن یا تماس با این گازها مقاومت داشته باشند.

2. سیستمهای انتقال مایعات

در انتقال مایعات، لوله های آلومینیومی بهویژه در کاربردهایی که نیاز به مقاومت در برابر خوردگی و استحکام فیزیکی دارند، به کار میروند. برخی از کاربردهای لوله های آلومینیومی در این سیستمها عبارتند از:

- انتقال آب و فاضلاب: لوله های آلومینیومی به دلیل مقاومت به خوردگی در برابر مواد شیمیایی و مواد معدنی موجود در آب و فاضلاب، گزینه مناسبی برای انتقال این مایعات هستند. این لولهها از پوسیدگی و رسوبگذاری در داخل لوله جلوگیری میکنند و نیاز به نگهداری و تعمیرات کمتری دارند.

- انتقال نفت و مشتقات نفتی: در برخی کاربردهای خاص در صنایع نفت و گاز، لوله های آلومینیومی برای انتقال مایعات نفتی و مشتقات آن استفاده میشوند. مقاومت به خوردگی و خاصیت انعطافپذیری این لولهها، آنها را برای استفاده در خطوط انتقال مایعات بسیار مناسب میکند.

- سیستمهای آبیاری و کشاورزی: در برخی سیستمهای آبیاری تحت فشار در کشاورزی، از لوله های آلومینیومی برای انتقال آب به زمینهای کشاورزی استفاده میشود. این لولهها به دلیل سبک بودن و مقاومت به خوردگی در برابر آب و آفتکشها، عمر طولانیتری دارند و کارایی بالایی را ارائه میدهند.

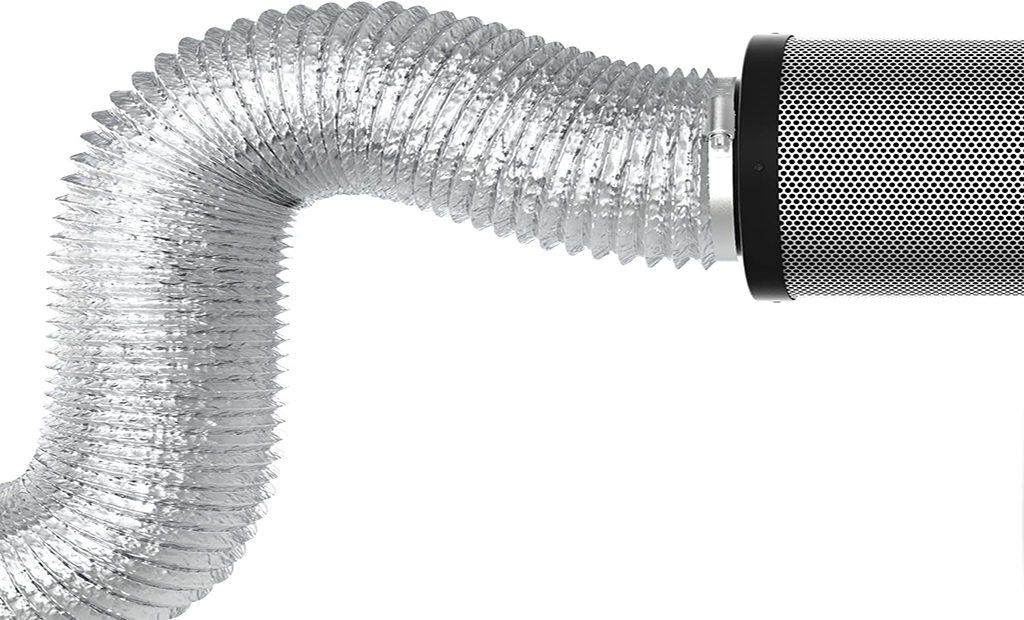

- سیستمهای سردسازی و تهویه مطبوع (HVAC): لوله های آلومینیومی در سیستمهای تهویه مطبوع بهویژه برای انتقال مایعات خنککننده (مانند مبردها) و آب خنککننده در تجهیزات سرمایشی و گرمایشی استفاده میشوند. ویژگیهای هدایت حرارتی بالای آلومینیوم موجب افزایش کارایی این سیستمها میشود.

3. صنایع شیمیایی و دارویی

لوله های آلومینیومی در صنایع شیمیایی و دارویی برای انتقال مواد شیمیایی و مایعات خاص استفاده میشوند. آلومینیوم در برابر بسیاری از مواد شیمیایی مقاوم است و از این رو، در انتقال مایعاتی که ممکن است در برابر خوردگی آسیبپذیر باشند، کاربرد دارد. این ویژگی بهویژه در صنایع داروسازی و شیمیایی که نیاز به حفظ کیفیت و ترکیب مایعات دارند، اهمیت زیادی دارد.

4. سیستمهای انتقال سوخت

در برخی سیستمهای انتقال سوخت (مانند انتقال بنزین، گازوئیل یا گاز طبیعی)، لوله های آلومینیومی میتوانند استفاده شوند. آلومینیوم در برابر خوردگی ناشی از تماس با سوختها مقاوم است و همچنین در برابر فشارهای داخلی ناشی از انتقال سوخت، عملکرد خوبی دارد.

5. استفاده در خطوط لوله فشاری

در خطوط لوله فشاری که در آنها مایعات یا گاز تحت فشار منتقل میشوند، لوله های آلومینیومی بهویژه برای انتقال مایعاتی مانند آب، نفت یا گازهای کمفشار استفاده میشوند. آلومینیوم بهدلیل خاصیت مقاومت به خوردگی و وزن سبک، در این خطوط کاربرد زیادی دارد.

6. سیستمهای انتقال گاز در صنایع انرژی و پتروشیمی

در صنایع انرژی و پتروشیمی، لوله های آلومینیومی برای انتقال گازهای طبیعی، گازهای پتروشیمی، یا محصولات جانبی گازی که از واحدهای تولید به تاسیسات دیگر ارسال میشوند، استفاده میشوند. ویژگیهایی مانند مقاومت به خوردگی و وزن سبک، آلومینیوم را به گزینهای مطلوب برای این کاربردها تبدیل کرده است.

نتیجهگیری

لوله های آلومینیومی بهدلیل ویژگیهای منحصربهفرد خود مانند سبکی، مقاومت به خوردگی، هدایت حرارتی بالا، و قابلیت شکلدهی خوب، گزینهای عالی برای سیستمهای انتقال گاز و مایعات در صنایع مختلف هستند. از سیستمهای انتقال گاز شهری گرفته تا انتقال مایعات در صنایع نفت و گاز، این لولهها در محیطهای مختلف عملکرد بالایی دارند. با این حال، استفاده از لوله های آلومینیومی در برخی شرایط خاص (مانند فشارهای بسیار بالا یا تماس با مواد شیمیایی خاص) ممکن است محدودیتهایی داشته باشد، اما با توجه به مزایای متعدد آنها، همچنان در بسیاری از پروژهها بهعنوان یک انتخاب موثر و اقتصادی شناخته میشوند.

تحلیل تاثیرات محیطی و شیمیایی بر لولههای آلومینیومی

لوله های آلومینیومی به دلیل ویژگیهای برجستهای مانند سبکی، مقاومت به خوردگی و استحکام، در صنایع مختلف بهویژه در سیستمهای انتقال گاز و مایعات، تهویه مطبوع، صنایع شیمیایی و ساختمانسازی کاربرد دارند. با این حال، همانطور که برای هر مادهای، شرایط محیطی و شیمیایی مختلف میتواند بر عملکرد و طول عمر آن تاثیر بگذارد، لوله های آلومینیومی نیز در معرض عوامل محیطی و شیمیایی قرار دارند که میتوانند خواص فیزیکی و شیمیایی آنها را تغییر دهند. در این مقاله، تاثیرات محیطی و شیمیایی بر لوله های آلومینیومی بررسی میشود.

1. تاثیرات محیطی بر لولههای آلومینیومی

1.1. خوردگی در محیطهای مرطوب

آلومینیوم بهطور طبیعی در برابر خوردگی مقاوم است زیرا سطح آن یک لایه اکسیدی طبیعی به نام اکسید آلومینیوم (Al₂O₃) تشکیل میدهد که از فلز در برابر آسیبهای محیطی محافظت میکند. با این حال، در محیطهای مرطوب و دارای رطوبت زیاد، این لایه میتواند آسیب ببیند و در نتیجه خوردگی رخ دهد.

- خوردگی گالوانیک: اگر لوله های آلومینیومی در کنار فلزات دیگری مانند فولاد یا مس قرار گیرند، ممکن است پدیدهای به نام خوردگی گالوانیک اتفاق بیفتد. در این حالت، آلومینیوم بهعنوان یک آند در یک سلول گالوانیک عمل کرده و به سرعت در معرض خوردگی قرار میگیرد.

- خوردگی اتمسفری: در محیطهای ساحلی یا مناطقی که غلظت نمک بالا است، این خوردگی میتواند بیشتر شود. این نوع خوردگی در لوله های آلومینیومی بهویژه در نزدیکی دریا یا مناطق با رطوبت بالا مشاهده میشود.

1.2. دما و تغییرات دمایی

آلومینیوم مقاومت خوبی در برابر دماهای مختلف دارد، اما در دماهای بسیار بالا یا پایین، ویژگیهای آن ممکن است تغییر کند.

- دماهای بالا: آلومینیوم در دماهای بسیار بالا (بیش از 300 درجه سلسیوس) دچار تغییرات ساختاری میشود و ممکن است استحکام خود را از دست بدهد. در این شرایط، لوله های آلومینیومی برای انتقال مواد یا گازهایی که در دماهای بالا جریان دارند، مناسب نیستند.

- دماهای پایین: در دماهای پایین، آلومینیوم ممکن است شکننده شود و مقاومت آن در برابر ضربه کاهش یابد. این ویژگی برای لولههایی که در مناطق سردسیر نصب میشوند، یک محدودیت است.

1.3. اثرات تابش UV

آلومینیوم به طور طبیعی به تابش UV مقاوم است، اما لوله های آلومینیومی که در معرض نور مستقیم خورشید قرار دارند، به تدریج ممکن است تغییر رنگ دهند و ویژگیهای سطحی آنها تحت تاثیر UV قرار گیرد. این تابش ممکن است موجب تخریب لایه اکسیدی سطحی شده و در طولانیمدت باعث خوردگی شود. برای مقابله با این اثر، لایههای محافظ مانند پوششهای رنگی یا پوششهای ضد UV بر روی سطح لولهها اعمال میشود.

2. تاثیرات شیمیایی بر لولههای آلومینیومی

2.1. اثرات اسیدها و بازها

آلومینیوم در برابر برخی اسیدها و بازها حساس است. تماس آلومینیوم با اسیدهای قوی مانند اسید سولفوریک (H₂SO₄) یا اسید کلریدریک (HCl) میتواند منجر به خوردگی شدید شود. از سوی دیگر، بازهای قوی مانند هیدروکسید سدیم (NaOH) نیز میتوانند باعث حل شدن لایه اکسیدی آلومینیوم و خوردگی آن شوند.

- پاسخ به اسیدها: اسیدها میتوانند لایه محافظ اکسیدی آلومینیوم را از بین ببرند و باعث خوردگی سریعتر فلز پایه شوند. در صنایع شیمیایی که ممکن است اسیدهای قوی به لولهها وارد شوند، استفاده از پوششهای محافظ یا انتخاب مواد مقاومتر ضروری است.

- پاسخ به بازها: برخی بازهای قوی نیز میتوانند لایه اکسیدی آلومینیوم را آسیب زده و منجر به خوردگی و تغییر شکل لولهها شوند.

2.2. اثرات مواد شیمیایی صنعتی

لوله های آلومینیومی ممکن است در معرض مواد شیمیایی خاصی مانند حلالها، آفتکشها، مواد نفتی و مشتقات آنها قرار گیرند. برخی از این مواد ممکن است بهآرامی به لایه اکسیدی آلومینیوم آسیب برسانند و باعث خوردگی یا تغییر شکل لولهها شوند.

- مشتقات نفتی: در شرایطی که لوله های آلومینیومی در تماس با سوختها یا مشتقات نفتی قرار گیرند، ممکن است برخی از این مواد بتوانند به ساختار آلومینیوم آسیب برسانند و منجر به خرابی لوله شوند.

- حلالها: برخی حلالهای شیمیایی میتوانند با آلومینیوم واکنش داده و آن را تجزیه کنند. این حلالها میتوانند ترکیب شیمیایی آلومینیوم را تغییر دهند و به افزایش نرخ خوردگی منجر شوند.

2.3. اثرات مواد آلی و روغنها

آلومینیوم ممکن است در برابر برخی روغنها و مواد آلی مقاوم باشد، اما در صورتی که در تماس طولانیمدت با این مواد قرار گیرد، لایه محافظ اکسیدی آن ممکن است آسیب ببیند. این میتواند به خوردگی سطحی و تخریب ویژگیهای فیزیکی لوله منجر شود.

2.4. تغییرات در pH

آلومینیوم حساس به تغییرات pH در محیط است. در محیطهای با pH پایین (اسیدی) یا pH بالا (بازی) ممکن است لایه اکسیدی آلومینیوم از بین رفته و به سرعت خوردگی آغاز شود. بنابراین، در صنایعی که مواد با pH غیرخنثی در تماس با لولهها هستند، باید تدابیر ویژهای برای محافظت از لولهها در نظر گرفته شود.

3. راهکارها برای مقابله با تاثیرات محیطی و شیمیایی

برای مقابله با تاثیرات محیطی و شیمیایی که بر لوله های آلومینیومی وارد میشود، میتوان از روشهای مختلفی استفاده کرد:

- پوششهای محافظ: استفاده از پوششهای رنگی و ضد خوردگی میتواند لایه اکسیدی سطحی را تقویت کرده و از لولهها در برابر خوردگی ناشی از عوامل شیمیایی و محیطی محافظت کند.

- پوششهای ضد UV: برای مقابله با تاثیرات تابش UV بر لوله های آلومینیومی، میتوان از پوششهای خاصی برای محافظت از سطح لولهها در برابر تابش مستقیم خورشید استفاده کرد.

- انتخاب آلیاژهای مقاوم: استفاده از آلیاژهای خاص آلومینیوم که دارای مقاومت بیشتری در برابر اسیدها، بازها، و دیگر مواد شیمیایی هستند، میتواند طول عمر لولهها را افزایش دهد.

- کنترل محیط عملیاتی: در شرایطی که لوله های آلومینیومی در معرض مواد شیمیایی خاص یا شرایط سخت محیطی قرار دارند، انتخاب سیستمهای حفاظتی مانند سپرهای شیمیایی یا پوششهای محافظ از اهمیت بالایی برخوردار است.

نتیجهگیری

لوله های آلومینیومی به دلیل ویژگیهای خاص خود در برابر خوردگی و استحکام، در بسیاری از صنایع کاربرد گستردهای دارند. با این حال، تاثیرات محیطی و شیمیایی میتوانند بر عملکرد و دوام این لولهها تاثیر منفی بگذارند. خوردگی در محیطهای مرطوب، تغییرات دمایی، تابش UV، و تماس با اسیدها، بازها و مواد شیمیایی میتواند عمر مفید لوله های آلومینیومی را کاهش دهد. برای مقابله با این چالشها، استفاده از پوششهای محافظ، انتخاب آلیاژهای مقاومتر، و کنترل شرایط محیطی میتواند به حفظ عملکرد مطلوب و افزایش طول عمر لولهها کمک کند.

فناوریها و تکنیکهای تولید لولههای آلومینیومی: روندها و نوآوریها

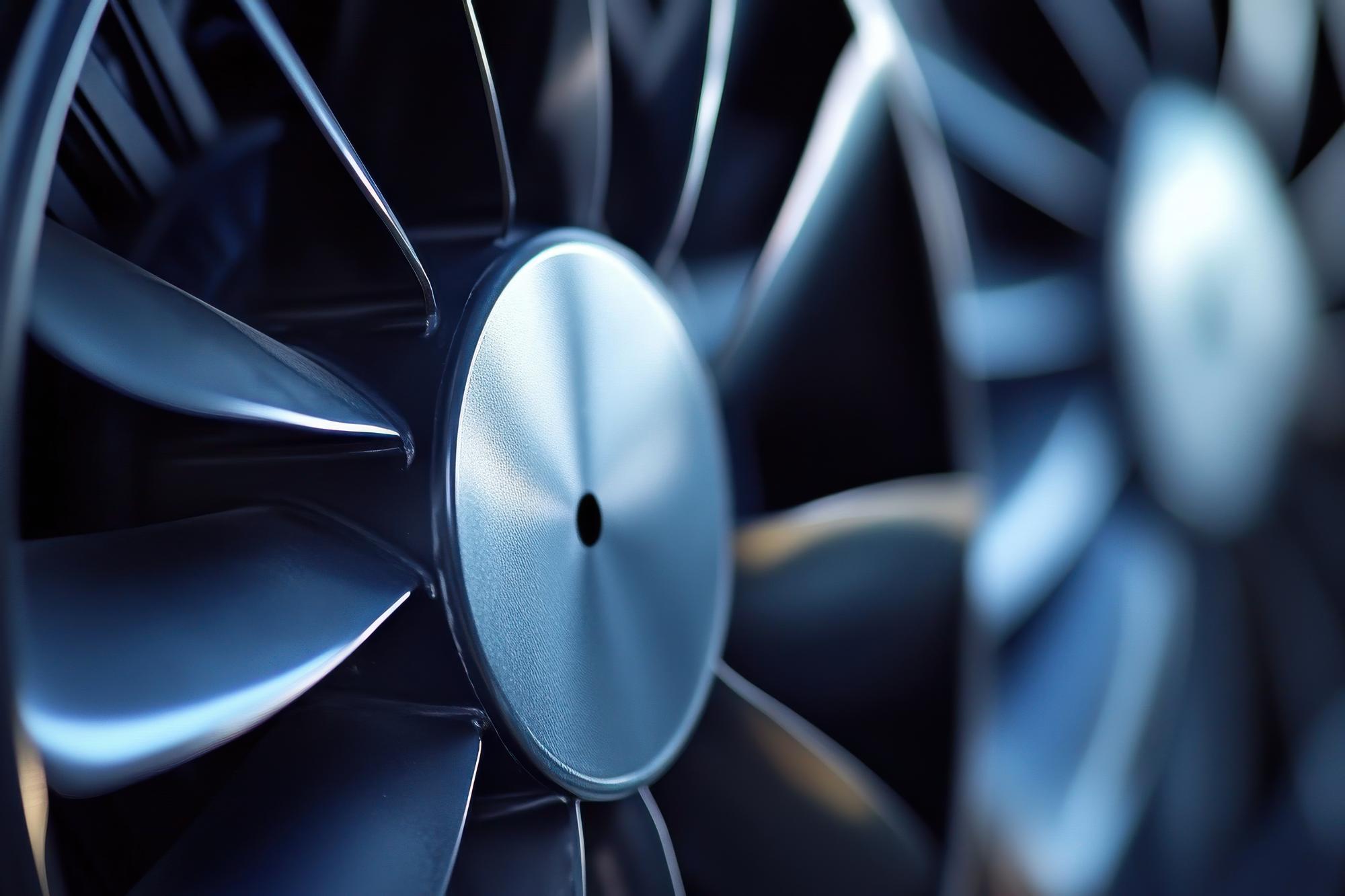

تولید لوله های آلومینیومی، بهویژه با توجه به ویژگیهای خاصی مانند سبکی، مقاومت به خوردگی، قابلیت شکلدهی بالا و دوام طولانی، به یکی از ارکان مهم صنعت آلومینیوم تبدیل شده است. روندها و نوآوریها در فرآیندهای تولید لوله های آلومینیومی به طور مداوم در حال پیشرفت هستند تا کیفیت، کارایی و هزینهها را بهبود بخشند. در این مقاله، به بررسی مهمترین فناوریها و تکنیکهای نوین تولید لولههای آلومینیومی پرداخته میشود.

1. فرآیندهای سنتی تولید لولههای آلومینیومی

1.1. روش اکستروژن (Extrusion)

یکی از رایجترین روشهای تولید لوله های آلومینیومی، اکستروژن است که در آن، بیلت آلومینیومی به شکل لولهای از قالبهای مخصوص تحت فشار بالا عبور میکند. این فرآیند به دلیل مزایای زیادی که دارد، همچنان در تولید لوله های آلومینیومی کاربرد گستردهای دارد.

- مزایا:

- امکان تولید لولههای با قطر و ضخامتهای مختلف

- کاهش ضایعات

- امکان ساخت لولههای با پیچیدگیهای هندسی بالا

- بهرهبرداری از خواص مکانیکی بالای آلومینیوم

- محدودیتها:

- نیاز به دقت بالا در کنترل دما و فشار

- هزینه بالای تجهیزات

1.2. روش نورد (Rolling)

در روش نورد، شمش آلومینیومی تحت عملیات نورد گرم یا سرد قرار میگیرد تا به ضخامت دلخواه برسد و سپس به شکل لوله درآید. این فرآیند نیز در تولید لوله های آلومینیومی با ضخامت و اندازههای خاص کاربرد دارد.

- مزایا:

- تولید لولههای با ضخامت یکنواخت

- کاهش هزینهها در مقایسه با اکستروژن

- محدودیتها:

- محدودیت در تولید لولههای با قطرهای بزرگ

- نیاز به تجهیزات پیچیده برای کنترل ضخامت

2. نوآوریها و روندهای جدید در تولید لولههای آلومینیومی

2.1. اکستروژن پیشرفته با استفاده از فناوری نانو

یکی از نوآوریهای جدید در تولید لوله های آلومینیومی، استفاده از فناوری نانو در فرآیند اکستروژن است. این فناوری باعث بهبود خواص مکانیکی و شیمیایی لولههای تولیدی میشود.

- مقاومت به خوردگی: با افزودن نانوذرات به ترکیب آلومینیوم، لایههای اکسیدی با مقاومت بیشتر در برابر خوردگی ایجاد میشود.

- استحکام بالا: نانوذرات باعث تقویت ساختار آلومینیوم و افزایش استحکام کششی و فشاری لولهها میشود.

- پوششهای نانوساختاری: استفاده از پوششهای نانویی برای افزایش دوام و طول عمر لوله های آلومینیومی در برابر عوامل محیطی و شیمیایی.

2.2. فرآیندهای تکمیلی برای بهبود کیفیت سطح

یکی از روندهای جدید در تولید لولههای آلومینیومی، فناوریهای تکمیلی برای بهبود سطح مانند آنودایزینگ (Anodizing) و پوششهای پودری است. این فرآیندها باعث افزایش مقاومت لولهها به خوردگی، تغییر رنگ و همچنین افزایش دوام میشود.

- آنودایزینگ: در این فرآیند، لایهای از اکسید آلومینیوم بر سطح لوله تولید میشود که بهطور طبیعی در برابر خوردگی و آسیبهای شیمیایی محافظت میکند.

- پوششهای پودری: با استفاده از پوششهای پودری بر روی لولهها، میتوان مقاومت لوله های آلومینیومی را در برابر عوامل شیمیایی، رطوبت و تابش UV افزایش داد.

2.3. چاپ سهبعدی لولههای آلومینیومی

در سالهای اخیر، فناوری چاپ سهبعدی (3D printing) برای تولید قطعات آلومینیومی، از جمله لولهها، مورد توجه قرار گرفته است. این فناوری بهویژه در تولید لوله های آلومینیومی با اشکال پیچیده یا طراحیهای خاص کاربرد دارد.

- مزایا:

- امکان ساخت لولههای با هندسههای پیچیده

- کاهش ضایعات و افزایش دقت

- امکان ساخت لولههای آلومینیومی بهطور سریع و با حداقل هزینه

- محدودیتها:

- محدودیت در اندازه و کیفیت سطح لولهها

- نیاز به مواد اولیه خاص برای چاپ سهبعدی

2.4. فرآیند تولید لولههای آلومینیومی با خواص خاص (Alloying)

یکی از روندهای نوین دیگر، استفاده از آلیاژهای خاص آلومینیوم برای تولید لولهها است. این آلیاژها ممکن است شامل درصدهای مختلفی از فلزات دیگر مانند مس، سیلیکون یا منیزیم باشند که خواص لولهها را برای کاربردهای خاص بهبود میبخشند.

- آلیاژهای آلومینیوم-منیزیم: این آلیاژها ویژگیهایی مانند مقاومت به خوردگی بالاتر و مقاومت به دماهای بالا دارند و برای صنایع خاص مانند صنایع هوافضا یا خودروسازی بسیار مناسب هستند.

- آلیاژهای آلومینیوم-مس: این آلیاژها استحکام و سختی بیشتری دارند و در تولید لوله های آلومینیومی با استحکام بالا برای کاربردهای صنعتی استفاده میشوند.

2.5. روشهای تولید لولههای آلومینیومی با لایههای محافظ

یکی از نوآوریهای اخیر، توسعه لولههای آلومینیومی با لایههای محافظ برای کاربردهای خاص است. این لایهها میتوانند مقاومت لولهها را در برابر شرایط محیطی سختتر (مانند تابش UV، دماهای بالا یا مواد شیمیایی خاص) افزایش دهند. لایههای محافظ میتوانند شامل پوششهای پلیمری یا نانوساختاری باشند.

3. روندهای آینده در تولید لولههای آلومینیومی

3.1. استفاده از انرژیهای تجدیدپذیر در فرآیند تولید

با توجه به نگرانیهای جهانی در مورد تغییرات اقلیمی و کاهش اثرات منفی بر محیط زیست، بسیاری از تولیدکنندگان به استفاده از انرژیهای تجدیدپذیر مانند انرژی خورشیدی و بادی برای فرآیندهای تولید لوله های آلومینیومی روی آوردهاند. این روند میتواند به کاهش هزینههای تولید و همچنین کاهش آلایندگیها کمک کند.

3.2. بهبود فناوریهای بازیافت

با توجه به این که آلومینیوم یک فلز قابل بازیافت است، فناوریهای بازیافت پیشرفته میتوانند در کاهش هزینهها و اثرات زیستمحیطی تولید لوله های آلومینیومی تاثیرگذار باشند. فرآیندهای نوین بازیافت آلومینیوم، مانند بازیافت بهوسیله فرآیندهای پیشرفته ذوب و جداسازی، میتوانند باعث کاهش ضایعات و بهبود کیفیت لولهها شوند.

3.3. تولید لولههای آلومینیومی با ویژگیهای هوشمند

در آینده، ممکن است با پیشرفتهای علمی، لولههای آلومینیومی هوشمند با ویژگیهای خاصی مانند حسگرهای داخلی برای شناسایی ترکها، خوردگی یا دماهای خطرناک تولید شوند. این لولهها میتوانند در سیستمهای پایش از راه دور یا کاربردهای پزشکی مورد استفاده قرار گیرند.

نتیجهگیری

فناوریها و تکنیکهای تولید لوله های آلومینیومی با پیشرفتهای زیادی روبرو شدهاند که امکان تولید لولههایی با کیفیت بالاتر، هزینههای کمتر و خواص فنی بهتری را فراهم کردهاند. روندهایی مانند اکستروژن پیشرفته، چاپ سهبعدی، استفاده از آلیاژهای خاص، و پوششهای محافظ همگی به بهبود عملکرد لولههای آلومینیومی کمک کردهاند. علاوه بر این، روندهای نوآورانه مانند استفاده از انرژیهای تجدیدپذیر و فناوریهای بازیافت پیشرفته، تولید لولههای آلومینیومی را در مسیر پایداری و بهینهسازی منابع قرار داده است.

برای خواندن بقیه مطالب به وبلاگ لوتوس فن مراجعه فرمایید.

بدون دیدگاه